1. Formula

1. Pentru a deveni clorură de polivinil clorură din plastic (PVC-C) țevi de apă caldă și energie electrică, țevi îngropate prin cablu, de ce să adăugați clorură de polivinil clorurat (CPVC) în diferite părți? Acest lucru se datorează faptului că clorură de polivinil clorurată ( Există anumite standarde pentru indicatorii fizici și chimici ai CPVC. Printre acestea, conținutul de clor de 67,0±0,1% este foarte important pentru procesare. Conținutul de apă al CPVC în Japonia (adică materie volatilă) ) este ≤0,1%. Setat ca principal 0,2% și nu poate rămâne neschimbat timp de un an, doar trei luni. Prin urmare, folosind CPVC pur ca model pentru a-și testa indicele de rezistență la căldură Vicat, CPVC-ul produs în Japonia poate ajunge la 131. °C, în timp ce CPVC-ul domestic poate atinge doar 126 °C Adăugarea de aditivi în afară de plastifianți și alți polimeri înalți va reduce temperatura Vicat în plus, echipamentul, temperatura și presiunea procesului, precum și rezidența timpul șurubului, tracțiunea de răcire și evazarea vor fi afectate. În consecință, testul pe teren și testul de prelevare a produselor de la Institutul Zhongyuan Chemical Co., Ltd. din Japonia au fost de la sfârșitul lunii februarie până la începutul lunii martie 2001. Vicat ≤116°C Prin urmare, pentru conductele de apă caldă PVC-C standard internaționale și interne, a fost ≥11O. Indicele ℃ înseamnă că există o mică marjă. Adică, utilizați 100 de părți de CPVC și diverși aditivi pentru a coopera, în anumite condiții de proces, echipamente, matrițe etc., iar operarea atentă va trece; În ceea ce privește fitingurile pentru țevi ≥103℃, puteți adăuga 10 părți de PVC sau crește cu 0,1-0,2 agent de lubrifiere și stabilizator este suficient. Din nou, se recomandă ca raportul principal de materie primă al conductei îngropate a cablului de alimentare să fie de 55 de părți CPVC și 45 de părți PVC. Odată am cerut Laboratorului Central al Institutului de Cercetare a Industriei Chimice din Beijing din cadrul Ministerului Industriei Chimice să efectueze un test de 50 CPVC vs. 50 PVC. Rezultatele nu s-au îmbunătățit, ci au scăzut. Cercetătorii de la Beijing au studiat acest mecanism. Recomandăm cititorilor 55 CPVC. 45 de părți din PVC sunt destul de fiabile pentru a atinge standardele industriei japoneze și interne ale Vicat ≥93℃. Desigur, ar trebui să li se acorde atenție și altor aditivi. În plus, Vicat-ul unui tub subțire cu o grosime de 3 mm ar trebui să fie în intervalul 90℃±14℃.

2. De ce să adăugați CPE după ce v-ați alăturat MBS? Rezistența este crescută, dar din cauza legăturilor duble excesive, radiațiile UV vor provoca fracturi, iar rezistența va scădea. Acesta este momentul în care țeava ajunge la șantier, dacă nu este îngropată la timp, durează doar 5-7 zile pentru ca rezistența să scadă la jumătate. Prin urmare, formula De exemplu, adăugarea a 6-8 părți de MBS (face ca temperatura Vicat să nu scadă mult, ceea ce este o altă caracteristică a MBS) și adăugarea a 3 părți de CPE poate îmbunătăți rezistența la frig și rezistența la intemperii. A conceput succesiv formule pentru radiații ultraviolete puternice în sezonul rece în nord-vest și umed în sud-vest pentru a îndeplini protecția cablurilor de înaltă și ultra-înaltă tensiune din sistemul de alimentare.

3. De ce ar trebui adăugată parafină lichidă (ulei alb) când se adaugă CPE? Potrivit unui raport din Statele Unite la cea de-a 31-a Conferință anuală a inginerilor de plastic, aceștia au testat în frigul, deșertul și temperaturile ridicate din Arizona și New Jersey, iar CPE are ulei alb. În cazul, rezistența la impact poate fi îmbunătățită și îmbunătățită de mai multe ori, de zece ori și de zeci de ori. Îmbunătățirea de mai multe ori, de zece ori și de zeci de ori aici se referă la prelucrarea în condiția aceleiași formule. Influența echipamentelor, matrițelor și condițiilor de proces va varia. În timpul producției, puneți 3 părți de CPE într-o găleată de plastic, adăugați 0,3 părți de ulei alb și amestecați-l. Dacă este cel mai bine aspirat, uleiul alb neaspirat va fi folosit în următoarea oală de formulă. Aceasta este, de asemenea, o modalitate de a testa calitatea CPE, un elastomer termoplastic. Este bine dacă este epuizat.

4. Rezistența la impact a CPE în materialele PVC: Principiul uleiului alb crește rezistența la impact a CPE: Deoarece particulele CPE conțin un număr mare de molecule CPE liniare, aceste molecule sunt încurcate unele cu altele și este dificil să se disperseze uniform în PVC în timpul procesării. La mijloc, deci dispersia este slabă, ceea ce afectează rezistența la impact a materialului. Adăugarea a 10% ulei alb poate întinde moleculele liniare de CPE, care este convenabil să se deplaseze și să se disperseze în lanțul molecular din PVC, crescând astfel rezistența la impact a materialelor PVC.

5. De ce nu este recomandată utilizarea stearatului de calciu în producția de clorură de polivinil clorură și de produse din clorură de polivinil? Acest lucru se datorează faptului că stearatul de calciu tinde să producă clorură de polivinil albă atunci când este încălzit la o temperatură mai mare de 160°C și pentru o perioadă lungă de timp. Plasticul se transformă în culoare roșiatică. Poate reacționa cu HCL descompus pentru a forma un compus de clorură de calciu foarte fragil, care este extrem de nefavorabil performanței produsului atunci când este aplicat. Prin urmare, în prezent, în procesarea produselor din plastic olefină polihalogenată, în general, nu se adaugă stearat de calciu și se adaugă doar o cantitate mică, având în vedere stabilitatea lubrifierii la presiune în timpul turnării prin injecție. Desigur, atunci când există dioxid de titan (dioxid de titan), este recomandabil să adăugați 0,06-0,12 părți de carbonat de sodiu Sau 0,09-0,19 părți de bicarbonat de sodiu pot evita dezavantajele menționate mai sus.

2. Tehnologia de prelucrare

Punct de frământare

A, secvența de încălzire

CPVC sau oală de frământare avansată cu PVC, urmată de stabilizatori, urmate de diverși aditivi și, în final, MBS și CPE cu ulei alb pentru a îmbunătăți rezistența la impact a sistemului. Ceea ce vreau să introduc aici este că olefinele polihalogenate necesită intrarea stabilizatorilor pentru a preveni descompunerea accelerată a acidului clorhidric (HCL) după ce au fost încălzite. Restul este adăugat ulterior pentru a crește șansa de contact între stabilizatori și olefinele polihalogenate. În ceea ce privește adăugarea finală de MBS și CPE, adăugarea de ulei alb face ca caracteristicile materialului întregului sistem de dozare să se arate, ceea ce necesită utilizatorul.

B. Temperatura de frământare The

temperatura de frământare ar trebui să fie ≤105℃. În prezent, unele unități de producție ajung la ≥110℃, ceea ce nu este bine. Frământarea joacă doar un rol de amestecare și nu există nicio cerință pentru plastificare. De exemplu, temperatura de frământare excesiv de ridicată și timpul îndelungat vor aduce stres termic materialului. , Va aduce probleme la performanța viitoare și la instalarea și construcția conductei.

C. Cuplul

al extruder cu două șuruburi în timpul producției. Având în vedere faptul că conține materii prime CPVC, fluiditatea sa de procesare este slabă. Prin urmare, pe lângă luarea în considerare a acestei situații în formulă, am setat și cuplul la 35 până la 60 pentru a produce. În general, 40-55 este mai bine. Trebuie să ajusteze temperatura și presiunea și chiar să îmbunătățească formula în cele din urmă, astfel încât să poată fi produsă. Numai atunci când performanța produsului finit poate atinge standardul cerut de imaginația originală, acesta este considerat un succes.

D. Cerințe de ardere

Conductele de apă caldă din PVC-C nu trebuie să fie evazate, ele sunt conectate prin fitinguri, iar manșoanele de protecție a cablurilor de alimentare trebuie să fie evazate. Aceasta are cerințe pentru echipament în ceea ce privește forma și grosimea peretelui țevii, iar accentul se pune pe reglare. Timpul de încălzire și temperatura țevii pot face ca zona de evazare a țevii să nu se deformeze. În general, temperatura de evazare este mult mai mare decât temperatura de extrudare. Temperatura de extrudare nu trebuie să depășească 195°C, iar temperatura de ardere ar trebui să fie în jur de 250°C. Instrumentele produse pe plan intern reflectă mai mult de 300°C. Acest lucru necesită atenție.

3. Atenție la utilizarea manșoanelor de protecție a cablurilor de alimentare îngropate în pământ

Grosimea peretelui manșonului de protecție a cablului de alimentare îngropat este selectată în funcție de diferitele aplicații. Ați făcut testul cu abur 20 și testul de presiune al grinzii în consolă. Specificațiile producătorului pot fi utilizate pentru încărcare rutieră, zonă organică de non-izolare, centură verde pietonală, în plus, există adâncimi mici îngropate și nu există apă în pământ. Evitarea solului înghețat a devenit o considerație.

În al patrulea rând, recomandarea materialelor

Pentru conductele de alimentare din PVC-C, puteți utiliza carbonat de calciu greu în loc de carbonat de calciu ușor activat. Conductele de apă caldă din PVC-C folosesc CPVC pur, astfel încât cantitatea de dioxid de titan este mare, iar carbonatul de calciu nu este potrivit. Adăugați sau adăugați 0,5-1 parte simbolic. Aici menționăm culoarea roșie a conductelor de alimentare din PVC-C. În general, se folosesc pigmenți anorganici. Toți pigmenții organici se vor descompune atunci când sunt expuși la temperaturi ridicate, ceea ce va face culoarea mai închisă. Testele efectuate în cadrul Zhongyuan Research din Japonia au confirmat, de asemenea, acest lucru. În cele din urmă, pentru a produce țevi care îndeplinesc standardele, mai ales pentru ca utilizatorii să le poată folosi în siguranță, există încă multe probleme cărora trebuie să li se acorde atenție. Kaixin Pipeline Technology Co., Ltd. utilizează o linie de producție de extrudare KraussMaffei importată, care răspunde nevoilor de producție pentru toate produsele de calibru, asigurând în același timp stabilitatea performanței produsului. Clienții sunt bineveniți să vină să comande.

Acest articol vine de pe Internet, doar pentru învățare și comunicare, fără scop comercial.

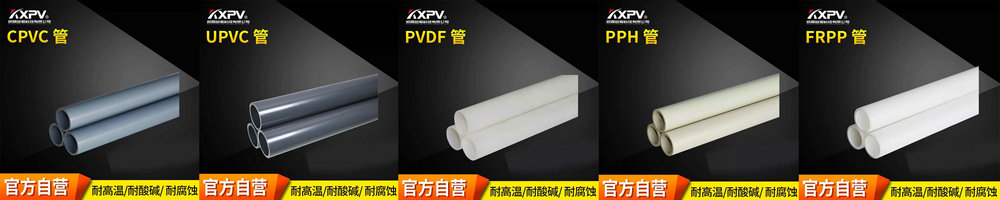

Produse Show