Eroare mare de grosime a peretelui secțiunii circumferențiale a țevii

① Precizia concentricității dintre matriță și dorn în matrița de formare este slabă după asamblare, ceea ce face ca spațiul dintre cele două părți ale canalului de curgere a topiturii să fie neuniform. Precizia concentricității celor două părți ar trebui ajustată.

②După o perioadă de lucru de producție de extrudare a țevilor, va exista un fenomen de netoleranță în grosimea peretelui secțiunii circumferențiale. Acest lucru se datorează slăbirii șurubului de reglare care reglează distanța dintre matriță și dorn. Atenție la strângerea șurubului de reglare.

Grosimea peretelui secțiunii longitudinale a țevii are o eroare mare

① Viteza de tracțiune de rulare a țaglei tubului este instabilă, iar sistemul de transmisie al tractorului trebuie revizuit pentru a asigura funcționarea lină a tractorului.

②Fluctuația mare a temperaturii de proces a butoiului face ca cantitatea de material topit extrudat să fie instabilă, iar viteza instabilă a șurubului face, de asemenea, cantitatea de material topit extrudat inconsistentă. Ca urmare, grosimea peretelui longitudinal al țevii este neuniformă. Fluctuația temperaturii procesului este influența sistemului de încălzire cu control al temperaturii, iar viteza instabilă a șurubului este influența sistemului de alimentare și de transmisie, care ar trebui revizuit.

Țeava este casantă

①Calitatea de plastificare a materiilor prime nu îndeplinește cerințele procesului (inclusiv plastificarea neuniformă a materiilor prime), iar temperatura de topire după plastificarea materiilor prime este scăzută. Temperatura de plastificare a materiilor prime trebuie crescută în mod corespunzător (adică temperatura cilindrului trebuie crescută), iar șurubul trebuie înlocuit dacă este necesar.

② Dacă există prea multă umiditate sau materie volatilă în materiile prime, materiile prime ar trebui să fie uscate.

③Raportul de compresie al matriței de turnare este prea mic, astfel încât raportul de compresie al matriței la matrița de turnare ar trebui să fie crescut în mod corespunzător.

④ Mărimea secțiunii drepte dintre matriță și dorn este prea mică, astfel încât semifabricatul tubului să aibă o linie longitudinală de topire mai evidentă, iar rezistența tubului este redusă, iar structura matriței ar trebui revizuită.

⑤ Proporția excesivă de material de umplutură în materia primă este, de asemenea, un factor care face țeava casantă, iar formula materiei prime ar trebui modificată.

Suprafața exterioară a țevii este aspră și plictisitoare

①Controlul temperaturii piesei matriței din matrița de formare este nerezonabil, iar temperatura procesului prea mare sau prea scăzută va afecta calitatea suprafeței exterioare a tubului. Temperatura matriței trebuie ajustată corespunzător.

②Suprafața interioară a matriței este aspră sau există material rezidual. Forma trebuie dezasamblată la timp, iar suprafața de lucru a matriței trebuie lustruită.

Suprafața interioară a țevii este aspră

①Lungimea părții drepte a dornului din matrița de formare este insuficientă sau temperatura este scăzută. Structura matriței trebuie îmbunătățită în mod corespunzător pentru a extinde dimensiunea secțiunii drepte.

② Temperatura șurubului este prea mare, așa că ar trebui să fie răcit corespunzător. Când extrudați materialul PVC, temperatura uleiului de transfer termic pentru răcirea șurubului trebuie controlată la aproximativ 90 ℃.

③Comprimarea matriței este relativ mică, astfel încât suprafața interioară a tubului are o linie longitudinală de topire. Structura matriței trebuie îmbunătățită pentru a crește raportul de compresie.

④ Temperatura dornului matriței de dimensiuni mari trebuie controlată la aproximativ 150 ° C (când se utilizează materii prime din PVC), ceea ce poate îmbunătăți calitatea suprafeței interioare a țevii.

⑤ Rețineți că umiditatea ridicată sau conținutul volatil din materiile prime va afecta, de asemenea, calitatea suprafeței interioare a țevii. Materiile prime trebuie uscate dacă este necesar.

Dâre sau zgârieturi pe suprafața țevii

① Zgâriați sau atârnați materialul pe suprafața matriței în matrița de formare. Fața de lucru a matriței trebuie tăiată pentru a îndepărta materialul rezidual.

②Găurile mici și rotunde ale manșonului de dimensionare a vidului sunt distribuite în mod nerezonabil sau dimensiunea găurii nu este uniformă și există dungi mici. Dispunerea orificiilor de vid ale manșonului de dimensionare ar trebui îmbunătățită.

temperatură

Temperatura este una dintre condițiile importante pentru desfășurarea lină a turnării prin extrudare. Pornind de la materiale pulbere sau solide granulare, produsele la temperatură înaltă sunt extrudate din matriță și sunt supuse unui proces complex de schimbare a temperaturii. Strict vorbind, temperatura de turnare prin extrudare ar trebui să se refere la temperatura topiturii de plastic, dar temperatura depinde în mare măsură de temperatura cilindrului și a șurubului. O mică parte din acesta provine din căldura de frecare generată în timpul amestecării în butoi, deci este adesea. Temperatura butoiului este folosită pentru a aproxima temperatura de turnare.

Deoarece temperatura butoiului și a plasticului sunt diferite în fiecare secțiune a șurubului, pentru a face procesul de transport, topire, omogenizare și extrudare fără probleme a plasticului în butoi, astfel încât să producă eficient piese de înaltă calitate, problema cheie este să controlezi bine. Temperatura fiecărei secțiuni a cilindrului și reglarea temperaturii cilindrului sunt realizate de sistemul de încălzire și răcire și sistemul de control al temperaturii extruderului.

Temperatura matriței trebuie controlată sub temperatura de descompunere termică a materialului plastic, iar temperatura matriței poate fi puțin mai mică decât temperatura matriței, dar topitura de plastic ar trebui să fie garantată pentru a avea o fluiditate bună.

În plus, fluctuația de temperatură și diferența de temperatură în timpul procesului de turnare vor cauza defecte, cum ar fi stresul rezidual, rezistența neuniformă în fiecare punct și suprafața mată și plictisitoare a piesei din plastic. Există mulți factori care produc astfel de fluctuații și diferențe de temperatură, cum ar fi sisteme instabile de încălzire și răcire, modificări ale vitezei șurubului etc., dar calitatea designului și selecției șuruburilor are cel mai mare impact

presiune

În timpul procesului de extrudare, din cauza rezistenței fluxului de material, a modificării adâncimii canelurii șurubului și a obstrucției ecranului filtrului, a plăcii de filtrare și a matriței etc., se generează o anumită presiune în plastic. de-a lungul axei butoiului. Această presiune este una dintre condițiile importante pentru ca plasticul să devină o topitură uniformă și să obțină o parte din plastic densă.

Creșterea presiunii capului poate îmbunătăți uniformitatea amestecării și stabilitatea topiturii extrudate și poate crește densitatea produsului. Cu toate acestea, presiunea excesivă a capului va afecta ieșirea.

La fel ca temperatura, schimbările de presiune în timp vor produce și fluctuații periodice. Această fluctuație are și un efect negativ asupra calității pieselor din plastic. Modificările vitezei șuruburilor și instabilitatea sistemelor de încălzire și răcire sunt toate cauzele fluctuațiilor de presiune. Pentru a reduce fluctuațiile de presiune, viteza șurubului trebuie controlată în mod rezonabil pentru a asigura precizia controlului temperaturii dispozitivului de încălzire și răcire.

Viteza de extrudare

Viteza de extrudare (cunoscută și ca viteză de extrudare) este masa (în kg/h) sau lungimea (în m/min) a materialului plastic extrudat de matrița extruderului pe unitatea de timp. Dimensiunea vitezei de extrudare caracterizează nivelul capacității de producție de extrudare.

Există mulți factori care afectează viteza de extrudare, cum ar fi structura capului, șurubului și cilindrului, viteza șurubului, structura sistemului de încălzire și răcire și caracteristicile plasticului. Atât teoria, cât și practica au demonstrat că viteza de extrudare crește odată cu creșterea diametrului șurubului, adâncimii canelurii spiralate, a lungimii secțiunii de omogenizare și a vitezei șurubului și crește odată cu creșterea presiunii de topire la capătul șurubului și a spațiului dintre șurub. iar butoiul. În cazul în care structura extruderului și tipul de plastic și tipul pieselor din plastic au fost determinate, viteza de extrudare este legată doar de viteza șurubului. Prin urmare, reglarea vitezei șurubului este principala măsură de control al vitezei de extrudare.

De asemenea, rata de extrudare fluctuează în timpul procesului de producție, ceea ce va afecta forma geometrică și acuratețea dimensională a pieselor din plastic. Prin urmare, pe lângă determinarea corectă a structurii șurubului și a parametrilor de dimensiune, viteza șurubului trebuie controlată strict, temperatura de extrudare ar trebui să fie strict controlată, iar presiunea de extrudare și modificările vâscozității topiturii cauzate de schimbările de temperatură ar trebui evitate, ceea ce va duce la fluctuații ale vitezei de extrudare.

Viteza de tracțiune

Turnarea prin extrudare produce în principal piese continue din plastic, așa că trebuie instalat un dispozitiv de tracțiune. Părțile din plastic extrudate din capul mașinii și matrița vor suferi o orientare de întindere sub acțiunea tracțiunii. Cu cât este mai mare gradul de orientare la tracțiune, cu atât este mai mare rezistența la tracțiune a piesei din plastic de-a lungul direcției de orientare, dar cu atât mai mare este contracția lungimii după răcire. În general, viteza de tragere poate fi comparabilă cu viteza de extrudare. Raportul dintre viteza de tracțiune și viteza de extrudare se numește raport de tracțiune, iar valoarea acestuia trebuie să fie mai mare de 1.

Acest articol vine de pe Internet, doar pentru învățare și comunicare, fără scop comercial.

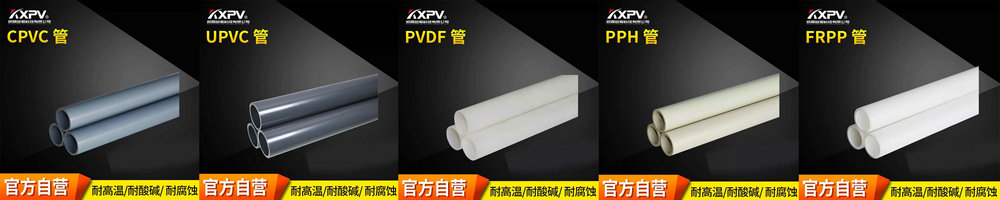

Produse Show